रोल बनाना

रोल फॉर्मिंग, जिसे रोल-फॉर्मिंग या रोलफॉर्मिंग भी कहा जाता है, एक प्रकार का रोलिंग (धातु कार्य) है, जिसमें धातु की चादर (आमतौर पर कॉइल्ड इस्पात ) की एक लंबी पट्टी के वांछित क्रॉस-सेक्शन (ज्यामिति) में निरंतर झुकने (मेटलवर्किंग) शामिल है। अनुभाग। वांछित क्रॉस-सेक्शन (प्रोफाइल) प्राप्त होने तक पट्टी लगातार स्टैंड पर लगे रोल के सेट से गुजरती है, प्रत्येक सेट बेंड का केवल एक वृद्धिशील भाग करता है। रोल बनाना लंबी लंबाई और बड़ी मात्रा में निरंतर-प्रोफ़ाइल भागों के उत्पादन के लिए आदर्श है।

सिंहावलोकन

विभिन्न प्रकार के क्रॉस-सेक्शन प्रोफाइल का उत्पादन किया जा सकता है, लेकिन प्रत्येक प्रोफाइल को सावधानीपूर्वक तैयार किए गए रोल टूल्स के सेट की आवश्यकता होती है। रोल का डिज़ाइन एक फूल पैटर्न से शुरू होता है, जो प्रोफ़ाइल क्रॉस-सेक्शन का क्रम है, रोल के प्रत्येक स्टैंड के लिए एक प्रोफ़ाइल। रोल आकृतियाँ तब फूल पैटर्न प्रोफाइल से प्राप्त की जाती हैं। रोल सेट की उच्च लागत के कारण, परिमित तत्व विश्लेषण का उपयोग अक्सर रोल डिज़ाइन को विकसित करने या मान्य करने के लिए किया जाता है और अंतिम उत्पाद में स्टैंड की संख्या और भौतिक तनाव को कम करने के लिए बनाने की प्रक्रिया का अनुकूलन किया जाता है।

रोल-गठित अनुभागों में समान आकृतियों के बहिर्वाह पर लाभ हो सकता है। रोल से बने हिस्से बहुत हल्के हो सकते हैं, बाहर निकालना प्रक्रिया की तुलना में पतली दीवारें संभव हैं, और मजबूत, ठंडे राज्य में कठोर काम कर रहे हैं। भागों को खत्म या पहले से ही चित्रित किया जा सकता है। इसके अलावा, रोल बनाने की प्रक्रिया अधिक तेज़ होती है और एक्सट्रूज़न की तुलना में कम ऊर्जा लेती है।[1][2] रोल बनाने वाली मशीनें उपलब्ध हैं जो एक ही रोल का उपयोग करके विभिन्न आकारों और सामग्री की मोटाई के आकार का उत्पादन करती हैं। मैन्युअल समायोजन या कम्प्यूटरीकृत नियंत्रणों द्वारा रोल चर के बीच की दूरी बनाकर आकार में भिन्नता प्राप्त की जाती है, जिससे तेजी से बदलाव की अनुमति मिलती है। ये विशेष मिलें स्टील फ्रेम # लाइट स्टील फ्रेमिंग उद्योग में प्रचलित हैं जहां धातु के स्टड और मानकीकृत प्रोफाइल और मोटाई के ट्रैक का उपयोग किया जाता है। उदाहरण के लिए, एक मिल विभिन्न वेब (जैसे 3-5/8 से 14 इंच), फ्लेंज (जैसे 1-3/8 से 2-1/2) और लिप (जैसे 3/8) के धातु स्टड का उत्पादन करने में सक्षम हो सकती है। जस्ती स्टील शीट के विभिन्न गेज (जैसे 20 से 12 जीए) से 5/8) आयाम।

निरंतर संचालन में भागों को पंच करने और काटने के लिए रोल बनाने वाली लाइनें कई विन्यासों के साथ स्थापित की जा सकती हैं। एक हिस्से को लंबाई में काटने के लिए, लाइनों को प्री-कट डाई का उपयोग करने के लिए सेट किया जा सकता है जहां रोल मिल के माध्यम से एक सिंगल ब्लैंक चलता है, या पोस्ट-कट डाई जहां रोल बनाने की प्रक्रिया के बाद प्रोफ़ाइल काट दी जाती है। रोल बनाने वाली लाइन में छिद्र करके सुविधाओं को एक छेद, पायदान, एम्बॉसमेंट या कतरनी के रूप में जोड़ा जा सकता है। इन भागों की विशेषताओं को प्री-पंच एप्लिकेशन (रोल फॉर्मिंग शुरू होने से पहले), मिड-लाइन पंचिंग एप्लिकेशन (रोल फॉर्मिंग लाइन/प्रक्रिया के बीच में) या पोस्ट पंचिंग एप्लिकेशन (रोल बनाने के बाद) में किया जा सकता है। . कुछ रोल बनाने वाली लाइनें उपरोक्त पंच या कट ऑफ अनुप्रयोगों में से केवल एक को शामिल करती हैं, अन्य कुछ या सभी अनुप्रयोगों को एक पंक्ति में शामिल करती हैं।

प्रक्रिया

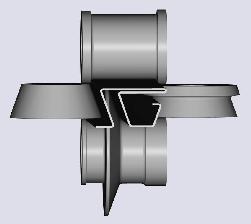

रोल बनाना, निर्माण प्रक्रियाओं में सबसे सरल में से एक है। यह आमतौर पर शीट मेटल के एक बड़े कॉइल के बीच से शुरू होता है 1 inch (2.5 cm) और 20 inches (51 cm) चौड़ाई में, और 0.004 inches (0.10 mm) और 0.125 inches (3.2 mm) मोटी, एक uncoiler पर समर्थित। मिल के रोल्स से गुजरने वाली सामग्री को ठीक से संरेखित करने के लिए स्ट्रिप को एंट्री गाइड के माध्यम से फीड किया जाता है, रोल का प्रत्येक सेट तब तक मोड़ता है जब तक कि सामग्री अपने वांछित आकार तक नहीं पहुंच जाती। रोल सेट आमतौर पर एक स्टैंड (एस) द्वारा समर्थित क्षैतिज समानांतर शाफ्ट की एक जोड़ी पर एक के ऊपर एक लगाए जाते हैं। अधिक सटीकता और लचीलापन प्रदान करने और सामग्री पर तनाव को सीमित करने के लिए साइड रोल और क्लस्टर रोल का भी उपयोग किया जा सकता है। आकार की पट्टियों को रोल बनाने वाली मिल के आगे, मिलों के बीच, या रोल बनाने वाली लाइन के अंत में लंबाई में काटा जा सकता है।

ज्यामितीय संभावनाएं

ज्यामितीय संभावनाएँ बहुत व्यापक हो सकती हैं और यहाँ तक कि जब तक क्रॉस-सेक्शन एक समान है तब तक इसमें संलग्न आकृतियाँ भी शामिल हैं। विशिष्ट शीट की मोटाई से होती है 0.004 inches (0.10 mm) को 0.125 inches (3.2 mm), लेकिन वे इससे अधिक हो सकते हैं। रोलिंग प्रक्रिया से लंबाई लगभग अप्रभावित रहती है। भाग की चौड़ाई आमतौर पर से छोटी नहीं होती है 1 inch (2.5 cm) हालांकि वे अधिक हो सकते हैं 20 inches (51 cm). प्राथमिक सीमा प्रोफ़ाइल की गहराई है, जो आमतौर पर इससे कम तक सीमित होती है 4 inches (10 cm) और विरले ही इससे बड़ा होता है 6 inches (15 cm) लुढ़कने वाले तनावों और सतह की गति के अंतर के कारण जो गहराई के साथ बढ़ता है।

- सहनशीलता आमतौर पर ± के भीतर रखी जा सकती है0.015 inches (0.38 mm) क्रॉस-अनुभागीय रूप की चौड़ाई के लिए, और ±0.060 inches (1.5 mm) इसकी गहराई के लिए।[3]

उत्पादन दर

उत्पादन दर सामग्री की मोटाई और मोड़ त्रिज्या पर बहुत निर्भर करती है; हालाँकि यह आवश्यक स्टेशनों या चरणों की संख्या से भी प्रभावित होता है। कम कार्बन स्टील की सामग्री की मोटाई के 50 गुना मोड़ने के लिए 0.7 inches (18 mm) मोटे से लेकर हो सकता है 85 feet per minute (26 m/min) आठ स्टेशनों के माध्यम से 55 feet per minute (17 m/min) 12 स्टेशनों के माध्यम से या 50 feet per minute (15 m/min) 22 स्टेशनों के माध्यम से।

एक उत्पाद के आकार लेने का समय एक साधारण कार्य द्वारा दर्शाया जा सकता है: t = (L + n⋅d) / V, कहाँ L बनने वाले टुकड़े की लंबाई है, n स्टैंड बनाने की संख्या है, d स्टैंड के बीच की दूरी है, और V रोल्स के माध्यम से पट्टी का वेग है।[3] सामान्य तौर पर, रोल बनाने वाली लाइनें चल सकती हैं 5 to 500 feet per minute (1.5 to 152.4 m/min) या उच्चतर, आवेदन पर निर्भर करता है। कुछ मामलों में सीमित कारक पंचिंग या कट-ऑफ एप्लिकेशन हैं।

अन्य विचार

विनिर्माण के साथ काम करते समय, विचार करने वाली चीजें हैं, उदाहरण के लिए, स्नेहन, भौतिक गुणों पर प्रक्रिया का प्रभाव, लागत और निश्चित रूप से सुरक्षा।

लुब्रिकेशन रोल डाई और वर्क-पीस सतह के बीच एक आवश्यक अवरोध प्रदान करता है। यह उपकरण पहनने को कम करने में मदद करता है और चीजों को तेज़ी से आगे बढ़ने की अनुमति देता है। यह तालिका विभिन्न प्रकार के स्नेहक, उनके अनुप्रयोग और उन पर उपयोग करने के लिए आदर्श धातुओं को दर्शाती है।

| Work material | Roll lubricants | Application |

|---|---|---|

| Nonferrous | Chlorinated oils or waxes, mineral oils | Spray, wiping roller |

| Ferrous | Water-soluble oils | Wiping, drip, spray |

| Stainless steels | Chlorinated oils or waxes | Wiping roller |

| Polished surfaces | Plastic film | Calendaring, covering, spraying |

| Pre-coated materials | Film or forced air |

सामग्री के गुणों पर प्रक्रिया का प्रभाव न्यूनतम है।[clarification needed] भौतिक और रासायनिक गुणों में वस्तुतः परिवर्तन नहीं होता है, लेकिन सामग्री के यांत्रिक गुणों पर चर्चा करते समय प्रक्रिया सख्त हो सकती है।

रोल बनाने की लागत अपेक्षाकृत कम है। प्रक्रिया की लागत की गणना करते समय सेटअप समय, उपकरण और उपकरण लागत, लोड/अनलोड समय, प्रत्यक्ष श्रम दर, ओवरहेड दर, और उपकरण और टूलिंग के परिशोधन जैसी चीजों पर विचार किया जाना चाहिए।

सुरक्षा भी थोड़ी है इस प्रक्रिया के साथ एक समस्या का। जिन मुख्य खतरों पर विचार करने की आवश्यकता है, वे चलते हुए वर्क-पीस (अधिकतम तक) से निपट रहे हैं 800 feet per minute (240 m/min)), उच्च दबाव रोल, या तेज, कतरनी धातु के किनारे।[3]

यह भी देखें

- धातु की चादर

- त्वचा-पास

- संरचनात्मक आकार रोलिंग

- ट्यूब बीडिंग

- बेंडर रोल करें

- दराज स्लाइड रोल बनाने की मशीन

संदर्भ

- ↑ Todd, Robert H.; Allen, Dell K.; Alting, Leo (1994), Manufacturing Processes Reference Guide, Industrial Press Inc., pp. 300–304, ISBN 0-8311-3049-0.

- ↑ Groover, Mikell P. (2010). Fundamentals of Modern Manufacturing: Materials, Processes, and Systems. John Wiley & Sons. p. 472. ISBN 9780470467008.

- ↑ 3.0 3.1 3.2 Manufacturing Processes Reference Guide, Industrial Press Inc., 1994.

ग्रन्थसूची

- Halmos, George T. Roll Forming Handbook, CRC Press, 2005. ISBN 0-8247-9563-6

- Dobrev, Atanas; George T. Halmos (1993). "Roll forming into the 21st century". Society of Manufacturing Engineers.

{{cite journal}}: Cite journal requires|journal=(help) - Todd, Robert (1994). Manufacturing Processes Reference Guide. New York: Industrial Press inc. ISBN 0-8311-3049-0.